現図書き

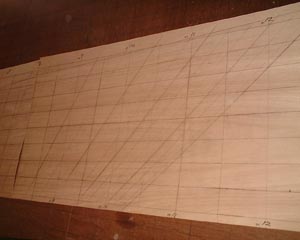

先ずバラストの原寸図を書きます。図面に指示が有りますが、鉛の硬化やせを考えて、全てのオフセットの数字を1%増にした表を作ります。(パソコンの表計算ソフトを使えば簡単です)勿論ウォーターラインやステーション間隔も1%増です。

2階の原図場に新しい合板を止めて、現図を引きました。

現図より型写し

全ての線が引けたら、それをマイラー紙に写します。ニ度手間の様ですが、その方が確実です。急がば回れの通り、こうしておくと原図がいつまでも確かめに使えます。マイラー紙は殆ど伸び縮みが無いので型紙としてはもってこいの物です。切って型取りしても良いし、ピンの先で穴の印をつけておいてその印を結んでも型取りで来ます。

部品作り

バラスト前端の木を積層接着した所です。同じ厚みの材で積層した方がねじれなくなるし、等幅が目で見ただけで解るし、ムクの木でやるよりも良いと思います。

部品成型

マイラー紙の上に部品となる材を置いてみた所です。本来なら原図の上で確かめます。

船体で言えば外板部分に当たる所は、2.5ミリ合板を2枚重ねて張るので5ミリ凹ませてあります。

部品成型

バラスト後端部分のむく材です。800ウォーターラインの切断が間違っていたので、継ぎ足し材が入る様にその部分のみ切りかぎが大きくなりました。

船体で言えば外板部分に当たる所は、2.5ミリ合板を2枚重ねて張るので5ミリ凹ませてあります。

部品作り

中杭と呼ばれる小物です。バラストの中にボルトを入れる部分の。ナット部分を凹ませる為の物です。

ふつう鉄でも鉛でもホルト穴は後で開けてもらいます。ナットを使わないでタップを切ってボルトを埋め込む方式も有りますが、さて10年後に点検しようと思った時ボルトが弛んでくれるかどうか心配ですね。

部品仮合わせ

一応全体が合っているかどうか、差し込んでみました。マイラー紙の上で確かめた限りでは間違い無い様です。

後はこの部品をそれぞれのセンターラインを合わせてしっかりと固定して、外皮の2.5ミリ合板を左右に2枚づつ張って、表面をバテでスムージングすれば出来上がりです。

部品組み立て

いよいよ全体の組み立てです。船体を正立で作る時と同じ要領で、前後に下げ振り糸を張り、机の上に糸を結んだ墨を打ちます。その線上ににバラスト底の型板を固定し、前後にバラスト前端材と後端材を固定します。その後100WLごとの型を止めていきます。これで船体で言えばフレームが出来上がった訳です。これに外板としての合板を張ります。今回は2.5ミリを2枚張って5ミリにしようと思っています。

外皮接着

バラスト型の外皮となる合板を木工ボンドで張り付けた所です。エアーの打鋲機で2、5ミリの合板を2層しました。釘頭をパテうめして接着剤が乾いたら表面の面出しをしてウレタンを吹き付けようと思っています。

鉄と鉛ではこうも違うのかと思う程薄く仕上がりました。それだけ鋳込みも難しくなる事でしょうが、鉛だと最後には溶かして又使えるのが良いですね。