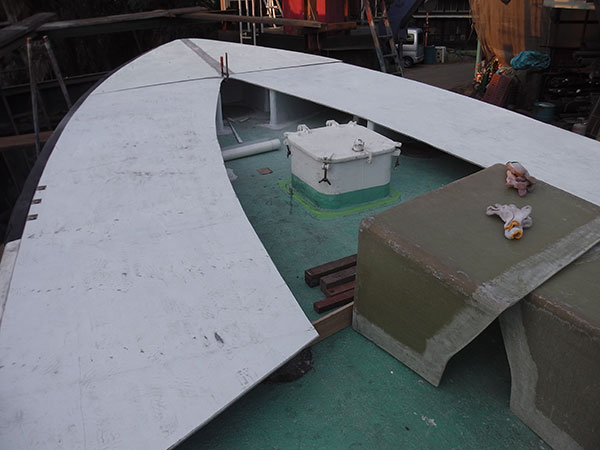

エンジンベットを100ミリ嵩上げしさび止めを塗っていよいよエンジンが乗る前の段階まで来た

写真奥の左右に見えているのが水中排気ボックスです

上部に排気パイプをつなぐFRPパイプを取りつけています

上架している田中造船さんの仕事はエンジン固定と上架したままでのカップリング芯出し

それと排気パイプを僕が作った水中排気ボックスまでつなぐ仕事があります

エンジンには燃料系統・冷却水系統・電気系統・操舵装置系統と色々な仕事があります

いすゞエンジンですのでエンジンメーカーの技術者も来るそうですし

それぞれの専門家がそれぞれの仕事をこなします

ヨットでは全部僕がやりますがエンジンがこのくらい大きくなると一人ではやれません

船を下架するのは3月12日と決まっています

それまでに下架したのではやれない仕事を全て終わらせないといけません