2015年03月31日

燃料2000リットル

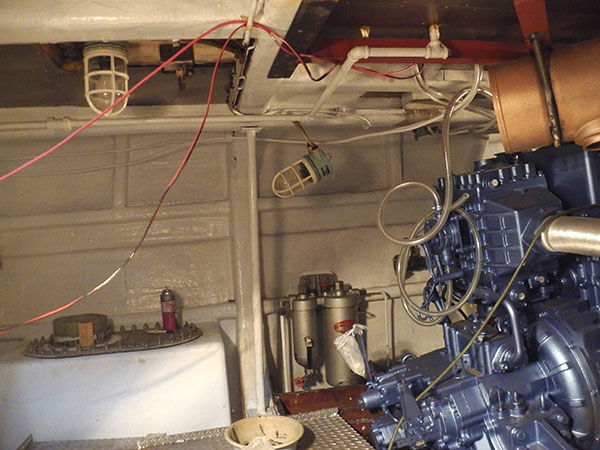

昨日は燃料が2000リットル積み込まれた

エンジンより後ろにある燃料タンク二つにほとんど満タンだそうです

今まで浮き過ぎだった船尾がぐっと沈み船首が浮き上がりました

ほとんど狂っていないそうですがこの状態でエンジンとシャフトの芯出しをする

船首パイロットデッキにノンスリップペイントを塗りました

高価なのですがヨットなどに使うインターナショナル社のノンスリップペイントです

3枚の窓ガラスを止めていたコマを取り外し外部用シリコンで隙間を埋めました

後の2枚のガラスは後ほどにします

シーカフレックスをあふれ出すほど入れたので硬化に時間がかかると思うからです

今日は出来上がった3枚のガラスにUVカットのスコッチカルシートを貼る

いよいよ船内操縦席前のエンジンコントロールレバーや計器を取りつける為の下地作り

昨日はなかなか方針が決まらず打ち合わせのみとなりました

う

う